Case: Het 5S-Systeem in uw organisatie

5S in uw organisatie

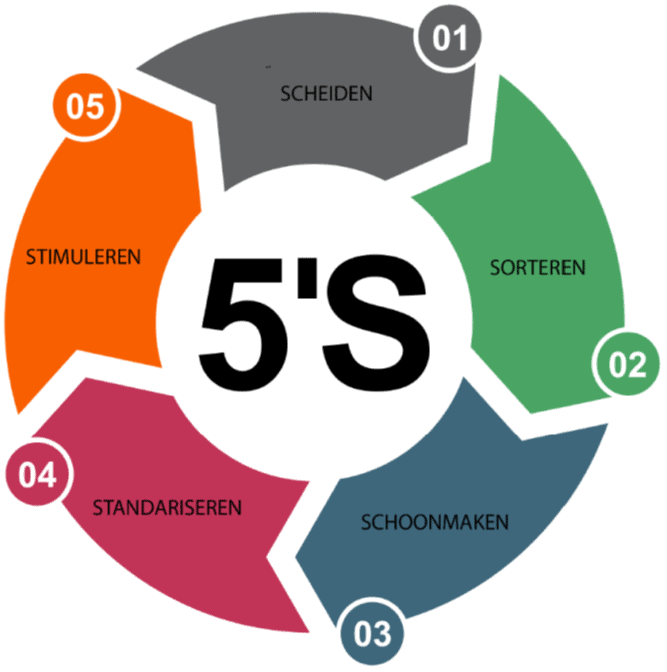

Het 5S-systeem is een lean manufacturing tool die helpt bij het organiseren van de werkplek, het verbeteren van de efficiency en het elimineren van verspilling. Het is gebaseerd op de Japanse woorden:

In uw organisatie kan het 5S systeem gebruikt worden om processen te stroomlijnen, rommel te verminderen, de veiligheid te verbeteren. Het implementeren van het 5S systeem kan helpen bij het creëren van een efficiëntere en effectievere werkplek. Dikwijls is dit ook het begin van het standaardiseren van de processen in een werkomgeving. 5S is een van diverse hulpmiddelen uit de lean toolbox.

De 5S methode: korte uitleg

De 5S-methode is een systeem voor het organiseren en stroomlijnen van werkstromen om zo de efficiëntie en productiviteit te verhogen. De vijf stappen van de 5S-methode zijn Sorteren, Op orde brengen, Schoonmaken, Standaardiseren en Onderhouden. Elke stap heeft zijn eigen specifieke doel en wanneer deze in volgorde wordt gevolgd, kan dit leiden tot een efficiëntere en effectievere werkplek.

Seiri (Op orde brengen)

Dit betekend alles wegdoen wat niet nodig is in de werkruimte. Meestal wordt de volgende aanpak gehanteerd: Je bepaald hoeveel keer je een artikel nodig hebt gehad gedurende een bepaalde periode. In dit voorbeeld gebruiken we een tijdsframe van één jaar. Deze markeer je door verschillende kleuren te gebruiken.

Materialen die je één keer nodig hebt gehad markeer je met een red tag. Daarna leg je de zaken opzij die je een keer per maandelijks nodig hebt gehad en markeer deze met een andere kleur. Vervolgens doe je dit voor de wekelijkse materialen en de dagdagelijkse materialen. Door met kleuren te werken krijg je visueel een duidelijk beeld welke materialen je in welke hoedanigheid gebruikt. Dit is een voorbeeld van visual management, je ziet duidelijk in één oogopslag wat er aan de hand is.

De materialen die jaarlijks maar een paar keer gebruikt behoren niet thuis in je dagdagelijkse werkruimte. Dit bevordert de orde en netheid in de werkruimte niet. Deze horen thuis op een locatie weg van onmiddellijke omgeving. Na deze opgeruimd te hebben ga je aan de slag met de materialen die je maandelijks maar sporadisch gebruikt. Deze stockeer je ook weg van de directe werkruimte, maar niet zo ver dan de vorige producten. Idem voor de wekelijkse. Enkel de producten en of materialen die je dagdagelijks nodig hebt behoren thuis in je werkplaats.

Seiton (Op orde brengen)

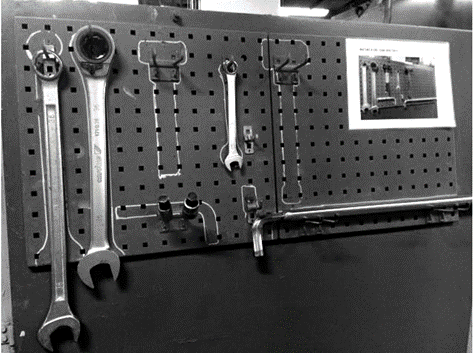

Het op orde brengen, of organiseren van de overgebleven voorwerpen, zodat ze gemakkelijk toegankelijk en bruikbaar zijn. Dikwijls wordt hier gebruik gemaakt van schaduwborden of andere hulpmiddelen die de orde en netheid moeten borden. Schaduwborden zijn borden waar een afbeelding van het product opstaat.

Dit geeft als voordeel dat het duidelijk opvalt wat er op deze plaatst moet hangen en het valt ook dadelijk op wanneer het ontbreekt. Zo is het voor de medewerkers ook zeer duidelijk en overzichtelijk. Schaduwborden kunnen gepersonaliseerd worden zodat ze een humoristisch tintje of een bedrijfsloge hebben, wat leuk is voor de werknemers en het een feelgood look uitstralen.

Seiso (Schoonmaken)

Schoonmaken, of ervoor zorgen dat de werkruimte schoon en vrij van rommel is. Dit is zeker geen onbelangrijke stap in de 5S lean methode. Wanneer je orde en netheid hoog in het vaandel houdt straalt dit een positieve indruk uit :

- Professionalisme, wanneer er klanten langs komen geeft dit een goede indruk. Meestal is een eerste indruk belangrijk.

- Structuur. Medewerkers moeten niet langer zoeken achter producten. Hierdoor vermindert één van de 8 verspillingen van Tim Woods, het zoeken naar materialen.

- Defecten worden sneller geconstateerd. Wanneer er aan je productie apparaat een olie lek ontstaat en deze in ordelijke locatie staat zal dit sneller opvallen dan in een niet ordelijke en vuile omgeving.

Seiketsu (Standaardiseren)

Standaardiseren, of het vaststellen van procedures om de werkruimte georganiseerd en schoon te houden.

Eenmaal de drie eerste stappen uitgevoerd, is het nog niet klaar. Meestal voeren bedrijven de twee laatste stappen niet uit of verzaken ze aan deze na verloop van tijd. Procedures worden aangebracht aan de werkplaatsen en bij de medewerkers van het team wordt de verantwoordelijk gelegd om hun warehouse of werkruimte in orde moeten houden.

Shitsuke (Onderhouden)

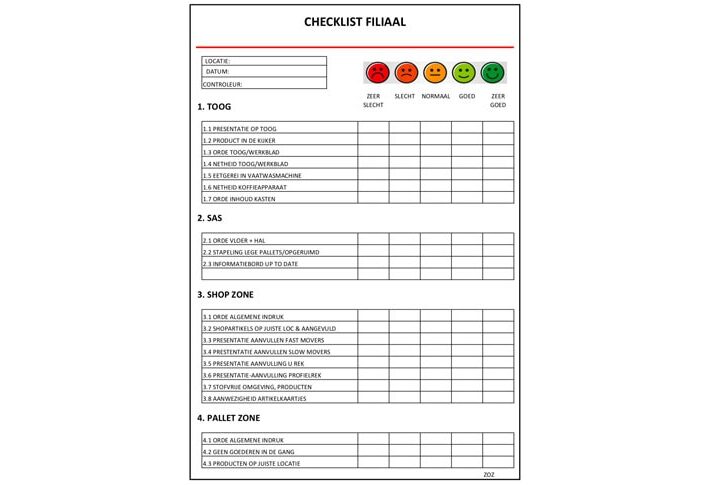

Onderhoud, of het ontwikkelen van de gewoonte om de procedures van stap 1-4 te volgen. In de logistiek waar de lean methode of filosofie goed doordrongen is, wordt meestal gewerkt met een checklist. Iemand zonder kennis en ervaring van de operationele werking, dit kan bijvoorbeeld iemand van de HR dienst zijn, doet een ronde in het magazijn samen met de warehouse verantwoordelijke en volgt de checklist. Hier wordt gekeken of alles op zijn plaats ligt en de warehouse signing nog in orde is.

Deze rondgang wordt periodiek georganiseerd, bijvoorbeeld maandelijks. De resultaten worden verwerkt in een KPI toolbox en medegedeeld aan de medewerkers door de warehouse verantwoordelijke. Zowel de werkpunten als de goede punten worden hier duidelijk vermeld.

Lean in het warehouse is dit iets voor uw organisatie?

Lean – Schaduwborden – lean toolbox – visual management

De lean filosofie is niet iets wat je op korte termijn kunt implementeren in jouw organisatie. Wanneer dit vanuit een bottum up manier wordt gedragen met borging vanuit het management ben je in je missie geslaagd.

Vele bedrijven zijn hier in geslaagd maar nog meer zijn er halverwege mee gestopt omdat dit niet door beide partijen genoeg werd ondersteund. Lean in de logistiek is iets dat zeer doeltreffend en krachtig is, maar het vraagt ook commitment van het management en zeker ook van de medewerkers op de werkvloer.

Wenst u meer info over onze werkwijze?

Maak nu een vrijblijvende afspraak